文丨九万

编辑丨九万

引言:

催化剂作为化学工业的基础,在现代工业生产中发挥着关键作用。负载型金属催化剂具有选择性高、稳定性高、腐蚀性低、易重复使用等优点,已成为应用最广泛的催化剂之一。

我们通过浸渍法调节煅烧条件,成功制备了尺寸分布可控的α-Al2O3负载的Ag颗粒。银颗粒的大小可以通过改变煅烧时间和温度来调节。

采用扫描电子显微镜(SEM)、X射线衍射仪(XRD)、X光电子能谱仪(XPS)等表征方法对不同煅烧条件下的催化剂样品进行了分析,并用紫外-可见光谱法研究了它们催化还原对硝基苯酚(4-NP)的性能差异。

结果表明,通过增加煅烧时间或煅烧温度,可以在α-Al2O3载体表面获得粒径增大的Ag颗粒。增加煅烧时间获得的样品的催化性能降低,而通过增加煅烧温度获得的样品催化性能增加。

这可能是由于Ag颗粒和载体之间的相互作用,从而改变了Ag物种的价态。颗粒尺寸效应也作用于催化剂,并随着价态的变化影响其催化性能。

一、简介

催化剂主要由载体和金属化合物组成,其催化性能和组成与其结构直接相关。因此,对催化剂进行结构调控是优化其性能的重大途径。在许多因素中,金属颗粒的大小在决定催化性能方面起着主导作用。

金属颗粒尺寸的变化会导致其电子和几何结构的变化,从而影响催化剂的催化性能,即所谓的颗粒尺寸效应。一般认为,金属颗粒分散在载体表面上越细,其催化活性就越高。因此,调节催化剂中金属颗粒的大小有利于实现更有效的催化过程。

在各种类型的负载型金属催化剂中,银基催化剂在许多催化体系中具有特殊的反应性、选择性和稳定性,并结合了价格低廉和环境友善的优点,因此在许多领域获得了广泛的应用。许多研究人员已经研究了不同合成方法的银催化剂的尺寸调节。

不过必须思考的是,银基催化剂作为乙烯环氧化反应的催化材料在工业应用中占有重大地位。工业用银基催化剂,一般由表面积相对较低的α-Al2O3负载的大型银纳米颗粒(100–200nm)组成。

为了扩大规模和节省成本,负载型银催化剂的工业制备一般采用浸渍法。用浸渍溶液浸渍载体,然后干燥和煅烧以改性表面结构和表面性质。不过,在这种方法中控制金属颗粒的尺寸并不容易。

当浸渍条件得到控制时,最终会形成均匀且高度分散的金属颗粒。在煅烧过程中,前体盐被热分解,并在载体表面上产生活性相。

煅烧温度和时间等因素往往可以调节催化剂的粒度,提高催化剂的活性。因此,基于浸渍方法,我们通过改变煅烧时间和温度来调节α-Al2O3负载的银催化剂的粒度,并研究了其变化规律。

贵金属催化剂(如金、银和钯)在将硝基苯酚(4-NP)还原为对氨基苯酚(4-AP)方面表现出优异的性能,因此该反应已被广泛用于贵金属催化剂的评价。

Ag纳米颗粒催化的4-NP还原已经得到了彻底的研究。我们研究中以4-NP的还原为模型反应来考察银基催化剂的性能。

通过改变传统浸渍法的煅烧条件,成功制备了粒径分布可控的Ag/α-Al2O3颗粒。在催化剂制备过程中,煅烧时间和煅烧温度在小范围内变化,以调节催化剂粒度,同时保持载体类型和金属负载量恒定。

利用扫描电子显微镜(SEM)、透射电子显微镜(TEM)和X射线衍射(XRD)分析了催化剂材料的组成结构。用X射线光电子能谱(XPS)测定了材料的物理化学性质。采用紫外-可见光谱法(UV-Vis)对催化还原4-NP的反应速率进行了评价。

在实验区间内,Ag/α-Al2O3的粒径随着煅烧时间和温度的增加而增加。随着煅烧时间的延长,样品的催化性能减弱,而随着煅烧温度的升高,样品的催化剂性能增强。

二、实验过程

1.材料

α-Al2O3,其比表面积为1.2m2/g,孔体积为0.53mL/g,平均孔径为1757nm。无水乙醇(99.5%)。硝酸银(AgNO3,≥99.0%)、硼氢化钠(NaBH4)和无水草酸(H2C2O4)由Sigma-Aldrich获得。

4-硝基苯酚(4-C6H5NO3,4-NP)和乙二胺(C2H8N2,EDA)由Macklin获得。使用Milli-Q系统(Millipore)对水进行纯化。

2.银前驱体的合成

如下制备作为Ag前体的草酸银(Ag2C2O4)。将摩尔比为2:5的H2C2O4和AgNO3溶解在去离子水中,并以恒定速度搅拌2小时。然后,通过过滤分离固液混合物。

用去离子水和无水乙醇交替洗涤分离的固体产物数次,直到残余液体的pH稳定在7。沉淀物通过真空干燥炉在没有光照的情况下干燥12小时以防止Ag2C2O4的进一步分解。

3.Ag/α-Al2O3的制备

采用过量浸渍法制备了Ag/α-Al2O3催化剂。一般,基于预先设计的负载(EDA与Ag2C2O4的摩尔比为3:1)来计算所制备的Ag2C2O4-和EDA。

将含有Ag2C2O4的浸渍溶液添加到载体中,并将样品放置1小时以确保充分浸渍(浸渍溶液与载体的质量比为3:1)。然后将样品过滤并在真空烘箱中干燥12小时。

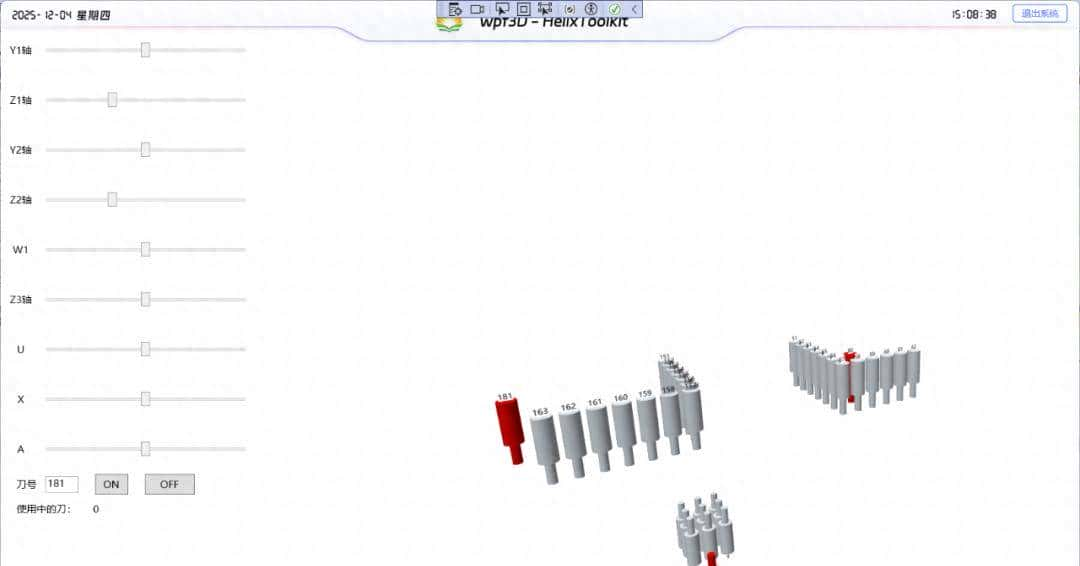

为了获得不同尺寸的Ag颗粒,我们使用了一种改变煅烧条件的方法,包括煅烧时间(组1,表明为G1)和煅烧温度(组2,表明为G2)。煅烧过程在管式炉中进行。

所有样品(包括G1和G2)都有一个共同的煅烧条件:恒定的升温速率为5K/min,最终煅烧温度为250°C,在氩气气氛中煅烧。

4.催化还原4-NP

在标准石英试管中研究了Ag/α-Al2O3催化剂在过量NaBH4存在下对4-NP的还原,并通过UV-Vis光谱进行监测,以检查室温下的催化活性。这个方法测定溶液中4-NP浓度的原理是朗伯-比尔定律,该定律描述了溶液的吸光度与吸光物质浓度之间的关系。

加入NaBH4标准溶液后,混合溶液由白色变为黄色。加入20μL样品溶液后,立即在200–500nm的扫描范围内,每1分钟记录一次溶液的UV-Vis光谱。最初获得的数据可以看作没有与样品溶液发生催化反应的光谱,t=0。

还原过程的速率常数,是通过测量400nm的吸收变化作为函数时间来确定的。随着样品溶液的加入,亮黄色溶液逐渐变为白色。

5.特性

用扫描电子显微镜(SEM)和透射电子显微镜(TEM)对制备的样品的形貌和尺寸进行了表征。在JEOLJEM-2100仪器上收集高分辨率TEM(HRTEM)图像。

粉末X射线衍射(XRD)在BrukerD8Advance衍射仪上使用Cu-Kα辐射(波长λ=0.15406nm)在20°–80°的2θ范围内进行检查。

在ThermoESCALAB250XI上测量了X射线光电子能谱(XPS)。Ag的实际负载重量,通过AGILENTICP-OES725es电感耦合等离子体光学发射光谱仪(ICP-OES)检测。在UV-Vis光谱仪上记录UV-Vis光谱。

三、结果和讨论

在实验组中,随着煅烧时间的变化,Ag的实际负载量稳定在约25wt%。在改变煅烧温度的实验组中,Ag的实际负载量稳定在约20wt%。结果表明,各组催化剂中Ag在载体上的负载量是一样的,这为后续比较尺寸变化效应和价态变化效应提供了合理的前提。

用扫描电镜和透射电镜对所得Ag/α-Al2O3催化剂的形貌进行了分析。图1(a)显示了样品在煅烧时间为12小时时的SEM图像。从图中可以看出,大的平坦区域是α-Al2O3载体的晶体板。较小的白色颗粒,即负载的Ag颗粒,附着在支撑体的表面上。

(图1。(a)不同放大倍数Ag/α-Al2O3催化剂的SEM图像,(b)TEM图像,(c)Ag/α-Al2O3催化剂EDS图谱。)

尽管没有添加表面活性剂来协助分散,但Ag颗粒均匀地分布在载体上,这表明Ag的活性位点更好地暴露,并促进了将4-NP还原为4-AP的反应过程。

图1(b)显示了煅烧温度为290°C的样品的TEM图像。其中的黑点是Ag颗粒,浅灰色区域是α-Al2O3载体。该图像还显示了Ag颗粒均匀地分布在支撑件上。

图1(c)显示了Ag/α-Al2O3催化剂的EDS图谱,表明了每种元素的空间分布。不同颜色的图像分别指示样品的Ag、Al和O的富集区域。结果表明,样品表面存在Ag、Al和O元素,表明Ag成功地附着在α-Al2O3表面。

我们通过在小范围内改变煅烧温度和煅烧时间来调整Ag的粒度。根据SEM图像分析,在实验间隔内,随着煅烧时间的增加和煅烧温度的升高,Ag颗粒的平均粒径显著增加。

如图1(d,e)所示,在2小时的基础上,随着煅烧时间从0小时增加到60小时,Ag颗粒的平均粒径从0.28μm增加到0.39μm。随着煅烧温度从270°C增加到310°C,Ag颗粒的平均粒径变化范围从0.12μm到0.15μm。

这一结果表明,在实验间隔内,煅烧时间和煅烧温度的增加导致Ag颗粒团聚并增大了颗粒尺寸。

通过XRD测试了催化剂的物理相和结构。图2显示了在不同煅烧条件下负载在α-Al2O3载体上的两组Ag催化剂的XRD图谱。图中标记的峰分别表明Ag(111)、Ag(100)和Ag(110)。其他峰代表α-Al2O3载体(PDF#46-1212)。

(图2:催化剂的XRD图谱:(a)G1(煅烧时间的变化)和(b)G2(煅烧温度的变化)。)

在图中,最大的峰是Ag(111),而Ag(100)和Ag(110)的峰小于Ag(11)的峰,并且Ag以Ag(12)的形式稳定。

HRTEM图像的晶格条纹间距也表明,颗粒的晶面主要是Ag(111)。随着煅烧时间和煅烧温度的变化,三个峰的相对关系没有明显变化,也没有出现新的峰。

这表明在实验间隔的小范围内,改变煅烧条件不足以引起Ag的相变,或者变化太小而无法观察到。

(图3。在催化4-NP还原过程的2小时煅烧时间的基础上,煅烧时间增加的样品的UV-Vis光谱)

通过用NaBH4还原4-硝基苯酚来评价催化剂样品的催化活性,以研究催化剂煅烧条件的变化对催化性能的实际影响。

紫外-可见光谱法可以跟踪4-硝基苯酚转化为4-氨基苯酚的过程。4-NP的水溶液在317mm处显示出吸收峰。

加入NaBH4后,4-NP中的-OH基团在碱性条件下被去质子化,形成4-硝基苯酚盐阴离子,吸收峰从317nm移动到400nm。同时,溶液的颜色从浅黄色变为亮黄色。

随着4-NP的浓度在反应过程中降低,在400nm处的吸光度也降低。根据朗伯-比尔定律,这个反应过程的速率常数可以通过测量400nm处的吸收峰随时间的变化来确定。

因此,在不同处理条件下制备的催化剂样品的性能差异,可以通过催化4-NP还原反应过程中吸光度随时间的不同变化来反映。

(图4。在(a)270°C、(b)290°C和(C)310°C下煅烧的样品的催化4-NP还原过程的UV-Vis光谱。)

反应常数的线性拟合结果在0.469和0.133之间变化,如图3(f)所示。结果表明,随着煅烧时间从12h增加到60h,4-NP还原反应的速率逐渐降低,即Ag/α-Al2O3对该反应的催化性能下降。

此外根据粒度分析结果,随着煅烧时间的增加,Ag颗粒的平均粒度呈现出显著的增加趋势。在煅烧时间不同的实验组中,性能测试和粒度测量的结果与粒度效应理论一致。

为了探索煅烧温度变化过程中的粒度效应,对G2样品进行了UV-Vis光谱分析。

如图4(a–c)所示,分别在270°c、290°c和310°c下煅烧的Ag/α-Al2O3样品,监测了4-NP催化还原过程中400nm处的特征峰。从UV-Vis曲线可以看出,随着煅烧温度的升高,4-NP的还原时间从约17分钟缩短到7分钟。

反应常数的线性拟合结果如图4(d)所示,三个样品的反应常数分别为0.148、0.328和0.527。从图中可以看出,随着煅烧温度的升高,拟合线的斜率越来越大,反应速率常数依次增大。这一结果表明,在实验的区间内,提高煅烧温度对提高催化剂性能有积极作用。

尽管煅烧温度调整后的实验组中Ag的负载量低于G1实验组,但在310°C下煅烧得到的催化剂的催化性能,却优于G1实验组中煅烧时间最短的样品。

不过随着煅烧温度的升高,Ag颗粒尺寸变大,而反应常数降低。这与改变煅烧时间以调节催化剂粒度的规则完全相反。接下来将进一步讨论这种异常现象的缘由。

Ag是催化剂Ag/α-Al2O3的主要活性相,决定其催化效果的不仅是暴露在催化剂表面的Ag原子数,还包括每个暴露的Ag位点的氧化还原能力。因此,Ag的状态在催化中也起着重大作用。

随着煅烧时间的增加,更多的Ag物种转化为Ag0,即Ag物种的价态降低。对于G2实验组,在实验间隔内,随着煅烧温度的小幅升高,Ag3d5/2的特征峰向结合能降低的方向轻微移动,即更接近Ag2O的特征峰值。

这表明负载在Al2O3上的Ag的价态随着煅烧温度的升高而增加。所以我们可以推测,对于4-NP的催化还原,增加Ag+的比例或增加Ag物种的价态可以提高催化剂的性能。

(图5。催化剂的XPS光谱:(a)G1(煅烧时间的变化)和(b)G2(煅烧温度的变化)。)

为了验证这一想法,我们在G1实验组中对样品进一步的氧化,煅烧温度为270°C。该样品在250°C下以5K/min的恒定速率煅烧,并保持在O2气氛中以完全氧化表面物种Ag0。

通过UV-Vis光谱测试了样品催化4-NP还原的性能。氧化的催化剂样品导致反应常数从0.1483增加到0.1887。试验结果支持了我们的观点,即表面Ag物种的氧化或价态升高会导致催化剂更好的催化性能。

通过多项实验,我们可以总结出改变煅烧条件以调节催化剂粒度和提高催化性能的原理。4-NP在金属催化剂表面的还原过程大致可分为以下三部分:(1)对硝基苯酚阴离子和BH4-同时吸附在金属颗粒表面;(2)吸附在活性中心表面的BH4-在金属颗粒的作用下去除H+,形成金属氢氧化物;(3)金属纳米粒子表面的4-NP被氢化并用H+还原以产生4-AP。

4-NP分子然后从催化剂表面解吸并扩散到溶液中。不同煅烧条件下制备的Ag/α-Al2O3催化剂催化还原4-NP的反应机理如图6所示。当煅烧时间改变时,以较短的煅烧时间制备的催化剂由于其较大的比表面积而具有更好的催化性能。

(图6。不同煅烧条件下制备的Ag/α-Al2O3还原4-NP的反应机理。)

随着煅烧时间的增加,载体表面的Ag颗粒逐渐团聚,使Ag的分散性降低。因此,催化剂表面的活性中心减少,催化性能减弱。Al、O和Ag在Ag/α-Al2O3上的相互作用随着煅烧温度的升高而增加。

这导致Al-氧键的电子价发生变化,并且随着Ag化学价的增加,电子密度从Ag转移到Al。价越高的Ag容易吸附更多的反应物阴离子。具有BH4-的对硝基苯酚阴离子吸附到催化剂表面越多,相应地产生的反应性H+越多,导致反应速率更快。

此外,G2中的催化剂样品的颗粒尺寸小于G1中的。小的Ag颗粒促进了Ag0和Ag+之间的氧化还原转变。并且相对较大的Ag颗粒倾向于保持其金属性质。

结论:

我们通过在小范围内改变煅烧条件来调节Ag/α-Al2O3催化剂的粒度,并通过催化还原4-NP的反应速率来验证其催化性能。由于颗粒尺寸效应,一般认为催化剂颗粒尺寸的减小有利于提高催化效果。

在不同的煅烧时间和煅烧温度处理下,Ag颗粒的尺寸变化与其催化性能的变化之间的关系呈现出完全相反的趋势。当煅烧时间改变时,催化剂表面的Ag粒径随着煅烧时间的增加而逐渐增大,而Ag3d5/2的结合能向Ago移动,催化剂性能变差。

当煅烧温度变化时,随着煅烧温度的升高,Ag的粒径逐渐增大,而Ag3d5/2的结合能向Ag2O转移,催化性能显著增强。这种反常的变化趋势,可能是Ag颗粒与其载体α-Al2O3之间的相互作用,从而提高了它们的价态。

结果,更多的反应物阴离子被吸附在催化剂表面,这提高了反应速率。我们的附加实验还表明,与纯金属Ag相比,Ag2O在4-NP的催化还原反应中具有更好的催化性能。这表明催化剂性能的变化,是粒度效应和氧化还原性能等多种因素协同作用的结果。

参考文献:

1.《CO2甲烷化粉末和整体包覆Ni/GDC催化剂的活性和稳定性》,谷歌学术,皮诺,2018年

2.《粒径对二氧化钛和氧化铝纳米粒子体外细胞毒性的影响》,科学之网,汤普森,2014年

3.《卤代烃在金颗粒再分散中的应用》,谷歌学术,道斯,2014年

4.《醇氧化控制浸渍法制备高分散性和热稳定性金纳米粒子》,科学之网,陈恒,2017年

5.《绿色化学过程中银基多相催化剂的研究进展》,谷歌学术,索拉卡,2014年

相关文章