摩擦力辨识和惯量辨识是现代高性能伺服系统中最核心的两项自整定技术。理解它们的原理和作用,是掌握高端设备调试的关键。

下面我将分别详细解释,并最后总结它们的协同关系。

一、 摩擦力辨识

1. 原理

摩擦力的原理基于经典的摩擦模型(如Stribeck模型),该模型将总摩擦力表示为:

总摩擦力 = 静摩擦力 + 库仑摩擦力 + 粘滞摩擦力

静摩擦力:物体从静止到运动瞬间需要克服的最大阻力。

库仑摩擦力:物体运动后,与速度无关的恒定阻力。

粘滞摩擦力:与运动速度成正比的阻力,可以想象为在油脂中运动。

辨识方法:

驱动器控制电机在一个安全的速度范围内(通常是低速)进行匀速正转和反转。在匀速状态下,系统加速度为零(α = 0),根据牛顿定律:

电机输出转矩 = 摩擦力矩

因此,驱动器通过精确测量维持不同匀速运动所需的电流(转矩),就可以反向拟合出摩擦力与速度的关系曲线,从而辨识出静摩擦、库仑摩擦和粘滞摩擦系数。

**

图示:理想的摩擦力-速度曲线,展示了静摩擦、库仑摩擦和粘滞摩擦的构成

2. 作用

摩擦力辨识的主要目的是提升低速平稳性和定位精度。

消除“爬行”现象:在极低速运行时,静摩擦和动摩擦之间的非线性切换会导致运动不连续,产生一顿一顿的“爬行”现象。精确的摩擦力辨识后,驱动器可以提前输出一个额外的转矩来补偿静摩擦,实现平滑启动和低速运行。

提高定位精度:在精准定位时,系统最终会以一个很低的速度接近目标点。如果没有摩擦力补偿,电机可能在摩擦力作用下提前停止,导致定位误差。补偿后,系统能更准确地到达指定位置。

实现对称控制:机械传动的正反向摩擦力通常不完全相同。辨识后,驱动器可以对正反转采用不同的补偿值,确保两个方向的运动性能一致。

在供料提篮项目中的体现:确保了提篮在缓慢升降或精确定位到某一料盘位置时,运动极其平滑、无抖动,且停位准确。

二、 惯量辨识

1. 原理

惯量辨识的原理基于牛顿第二定律的旋转形式:

转矩 = 转动惯量 × 角加速度

即: T = J × α

辨识方法:

驱动器控制电机执行一个包含明显加速和减速段的速度曲线(如梯形曲线)。在加速/减速的动态过程中,驱动器:

已知自己输出的总转矩(

T_total

通过编码器实时测量出系统的角加速度(

α

此时,总转矩用于克服两种阻力:

T_total = J * α + T_friction

由于摩擦力(

T_friction

J = (T_total - T_friction) / α

通过分析动态过程中的多组数据,系统就能高精度地计算出总转动惯量 J。

2. 作用

惯量辨识的主要作用是优化系统的动态响应性能,抑制振动。

优化控制器增益:伺服驱动器的PID参数(尤其是速度环和位置环增益)与系统的转动惯量直接相关。惯量辨识后,驱动器可以自动计算出最优的增益值,使系统响应既快又稳,没有超调或振荡。

提高前馈控制精度:前馈控制是“预见性”控制。当系统知道要执行一个加速指令时,它会提前计算出需要多少转矩(

T_ff = J * α

J

振动抑制:不匹配的控制器增益是引发系统振动的主要原因之一。基于准确惯量整定的增益,可以从源头避免机械共振的发生。

在供料提篮项目中的体现:当提篮满载或空载时,总惯量变化巨大。通过在线惯量辨识,系统能自动调整控制参数,确保无论负载轻重,提篮的启停都同样迅速、平稳,无摇晃,从而缩短节拍时间,提升效率。

总结与协同关系

| 特性 | 摩擦力辨识 | 惯量辨识 |

|---|---|---|

| 物理原理 | |

|

| 辨识条件 | 低速匀速稳态运动 | 中高速加减速动态过程 |

| 核心作用 | 提升低速平稳性与静态精度 | 优化动态响应与抑制振动 |

| 对控制的影响 | 主要用于补偿,生成额外的转矩指令来抵消摩擦。 | 主要用于整定,计算PID增益和前馈控制参数。 |

协同效应:

摩擦力辨识和惯量辨识是相辅相成的。它们共同为伺服系统构建了一个精确的“被控对象模型”。

先后依赖:如之前所述,精确的惯量辨识依赖于事先已知的摩擦力值。因此,标准的流程是先做摩擦力辨识,再做惯量辨识。

共同构成完整模型:一个完整的机械模型可以简化为

T_motor = J * α + F_friction(v)

J

F_friction(v)

实现高性能控制:在您的供料提篮系统中,这两项技术的结合,使得系统无论是在低速精确定位,还是在高速高效运行时,都能表现出色。它让设备从一个需要经验调试的“机械硬设备”,升级为一个能够自我感知、自我优化的“智能软系统”。

惯量和摩擦力在物理本质和动态表现上的巨大差异。

激励信号需求不同

惯量辨识:依赖于系统的动态加速过程。为了精确测量,需要施加一个变化率大、幅度足够的转矩(电流)激励,让系统产生明显的加速度(

α

摩擦力辨识:依赖于系统的稳定低速运行状态。需要在不同的、稳定的低速下测量维持该速度所需的转矩。这个过程中加速度为零(

α = 0

信号耦合与干扰

如果试图在一个剧烈加速的动态过程中同时辨识摩擦力,动态摩擦力会与惯性力耦合在一起,很难被高精度地分离出来。这就像在汹涌的海面上(动态过程)很难测量出平静湖面(稳态过程)的精确水位一样。

分开进行可以为每种参数创造最佳的“实验条件”,最大限度地减少参数间的相互干扰,从而得到更纯净、更准确的数据。

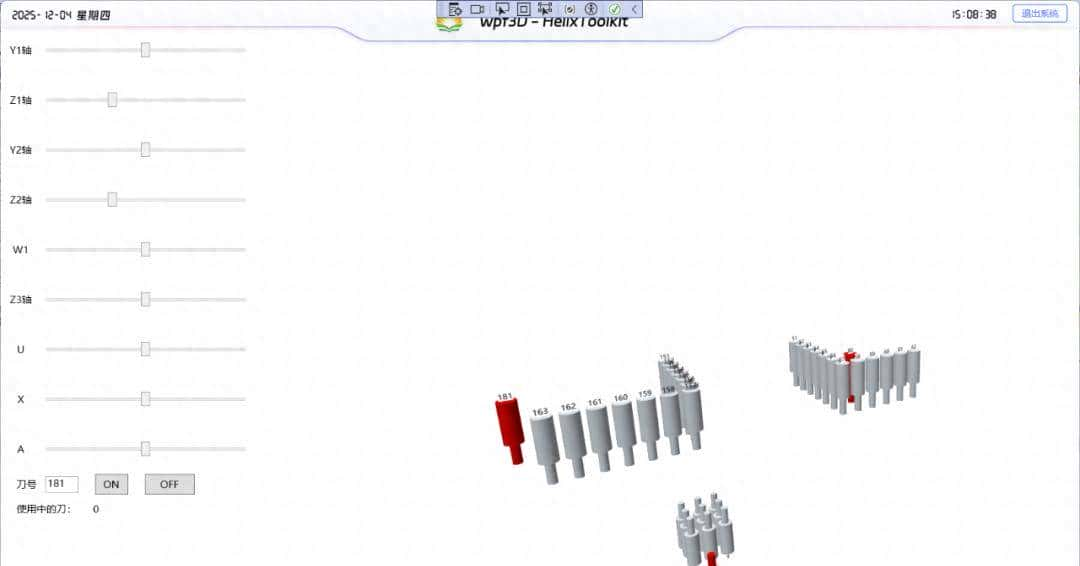

项目中的标准操作流程

在我们的智能伺服驱动器系统中,标准的辨识流程是一个分步、有序的过程:

第一步:优先进行摩擦力辨识

操作:让电机驱动器控制电机,在安全行程内进行低速匀速运行。这个速度要足够低,以确保系统的动态惯性力可以忽略不计。

过程:系统会测量在正转和反转两个方向上,维持不同低速所需的电流(转矩)。

输出:通过数据拟合,得到静摩擦力矩 和粘滞摩擦系数。这就完成了摩擦力模型的建立。

第二步:在此基础上进行惯量辨识

操作:让电机执行一个包含加速、匀速、减速的典型S型曲线或梯形速度曲线运动。

过程:在加速段和减速段,系统已知自己输出的转矩(

T_motor

α

T_motor = J * α + T_friction + T_other

由于我们在第一步中已经精确辨识出了摩擦力(

T_friction

T_other

输出:方程简化为

(T_motor - T_friction) ≈ J * α

“一起做”的情况与折中方案

当然,也存在一些将两者结合的做法,但这通常意味着妥协:

协同辨识算法:一些先进的驱动器确实内置了更复杂的算法(如模型参考自适应系统),它可以通过分析一段包含低速、加速、高速、减速的复杂运动轨迹,同时估算出惯量和摩擦力。

优缺点:

优点:速度快,一次运行完成所有辨识。在对精度要求不极致的场合下可以接受。

缺点:精度通常低于分步法。因为算法需要在动态过程中“猜测”哪些是惯性效应,哪些是摩擦效应,在信噪比较低或机械非线性较强时,容易产生误差。

总结与项目实践

对于您的高精度供料提篮项目,我们的建议是:

| 辨识方式 | 推荐度 | 适用场景 | 优点 | 缺点 |

|---|---|---|---|---|

| 分步辨识 | 高 | 项目初次调试、定期维护、对精度要求极高的场合 | 精度高、结果可靠、物理意义清晰 | 耗时稍长,需要执行两种不同的运动模式 |

| 协同辨识 | 中/低 | 负载变化后快速的适应性调整、对精度要求不极致的日常微调 | 速度快、集成度高 | 精度相对较低,参数间可能存在耦合误差 |

结论:

在项目中,我们会在设备初次调试和重大维护后,采用严格的分步辨识流程,以建立最精准的系统模型,为高级控制算法(如前馈控制、振动抑制)奠定坚实基础。

相关文章