通浚轮已经海试完毕,顺利返航。海面上完成了所有预定试验项目,这艘大容量耙吸挖泥船被认定具备投产条件,将参与后续的疏浚和填海工程任务。

这是个不小的体量:通浚是我国首艘自主设计并建造、舱容级别在35000立方米及以上的超大型耙吸挖泥船,最大舱容达到38168立方米。按容量排位,它在亚洲居首、全球位列第二。中交天津航道局负责这艘船的建造与试验,海试地点在黄海,时间点是在11月25日,当天下午船完成海试后返航。

海试持续了五天,项目安排很密。试验的范围很广,围绕船舶的核心性能展开,共有30个大项、91个子项要过关。按天划分的话,试验有明确顺序,但我先把结果说了——所有关键指标都达到了设计要求,不少项目还超出预期。下面把过程倒着说清楚,先说最近做的,再说最早准备的。

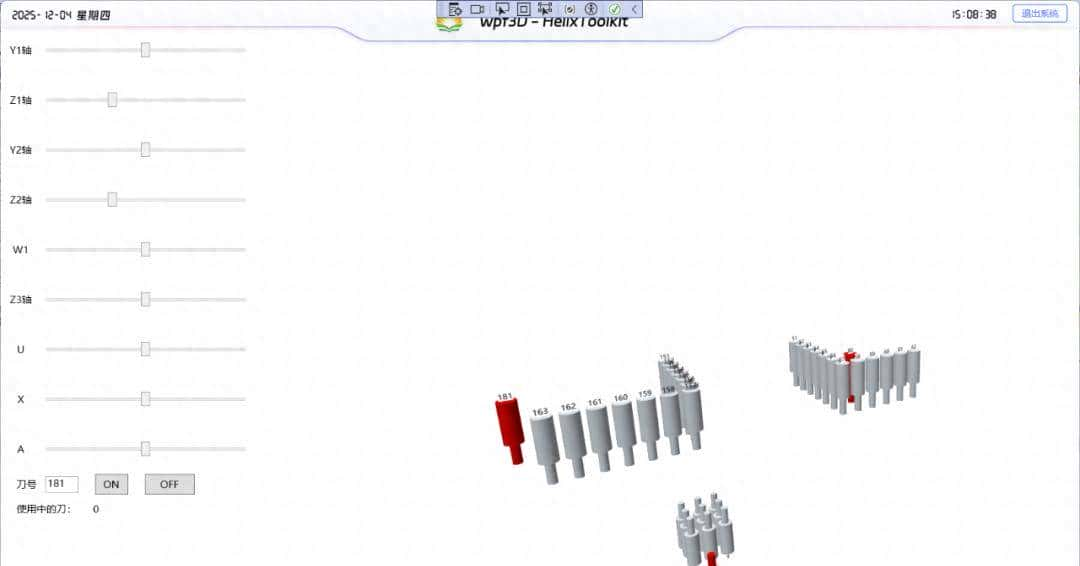

最后两天重点是智能化和系统联调。船上配备了所谓“浚驾测合一”的智能疏浚控制系统,还有智能航行辅助系统。海试中把这些系统都跑了实战流程:从精准航位定位到挖泥深度、泵流水量、舱容计算,再到泥料的吹填或抛洒,整个链条实现了数据互通和闭环控制。系统可以实时采集位置、泥质、泵压等参数,按照预设策略自动调整作业参数。实际作业时,系统稳定性表现良好,操作界面也较为直观,能支持较高程度的自动化。

在耐久性和动力测试上,主推进和发电机组进行了长时间运行考核。包括航速测定、回转半径、Z字操舵试验、航向保持等操纵性试验,都在较复杂海况下展开。船体在波浪和风力作用下的稳定性、机动性得到验证,动力系统在连续负荷下没有异常,动力输出平稳。按试验单里的内容,还检测了燃油消耗、机舱振动、冗余系统切换等项目,结果符合设计规范。

疏浚性能的验证更细:耙式挖泥装置的挖掘效率、泥料输送管路的输送稳定性、舱容装载速率、吹填精度等,都进行了现场量化测定。试验环节有模拟港航疏浚工况、填海吹填工况以及深远海取砂与回填作业的场景。各项测试显示,这艘船能适应多种施工作业,从港口疏浚到岸线维护、从吹填造陆到深海管沟开挖回填,都具备操作条件。

回到更早的筹备阶段,这个项目起于对大吨位疏浚装备需求的判断。国内过去在35000立方米以上级别的耙吸挖泥船主要依赖进口或合资,面对越来越多的大型填海、港航改造和“一带一路”相关工程,国产化、装备自主成为必须。于是中交天津航道局主导研发这艘“通浚”,从总体设计、关键设备选型到控制系统开发,都走了国产化路线。

建造过程中有一些细节也值得一提。为保证舱容和结构安全,船体设计在满足强度的同时兼顾工况下的质量分配。动力系统选型思考了长航时、高负荷的需求,备用系统和冗余布置都有明确规范。智能控制方面则配了多源数据采集设备,定位采用惯性与卫星的组合,管理舱内外的实时信息流,确保在复杂海况下也能保持作业精度。试验前的系泊试验、岸上模拟测试以及分项加载试验,都是为了把风险降下来,海试时才能更高效地完成项目项。

这次海试的意义在技术层面比较明确:检验了国产化设计在大型疏浚装备上的落地能力。通浚轮在各项现场试验中表现出可操作性和可靠性,这是把设计图变成能上任务的机器的关键一步。船目前已经返航,下一步要办理相应的交付和投产手续,等待投入具体工程。说实话,看到这类大型装备能在本土完成从设计到试验的闭环,总归是件让人有底气的事。

相关文章